ইঞ্জিন উত্পাদন একটি মূল উপাদান হিসাবে, অ্যালুমিনিয়াম অ্যালো সিলিন্ডার হেড ছাঁচ উচ্চ তাপমাত্রা, উচ্চ চাপ এবং জটিল কাজের অবস্থার অধীনে দীর্ঘ সময়ের জন্য স্থিরভাবে পরিচালনা করার জন্য ডিজাইন করা হয়েছে। 200 বারের (প্রায় 2000 স্ট্যান্ডার্ড বায়ুমণ্ডলীয় চাপ) এর চরম অবস্থার অধীনে, ছাঁচের নির্ভরযোগ্যতা সরাসরি ইঞ্জিনের কার্যকারিতা এবং জীবন নির্ধারণ করে।

1। উপাদান নির্বাচন: তাপ ক্লান্তি প্রতিরোধের দ্বৈত গ্যারান্টি এবং পরিধান প্রতিরোধের

ছাঁচের উপাদানের কর্মক্ষমতা উচ্চ চাপ সহ্য করার ভিত্তি। উদাহরণস্বরূপ ইসুজু ইঞ্জিনের জন্য ইউনমাই (জেওয়াইডি) ডিজাইন করা ছাঁচটি গ্রহণ করে, এটি H13 স্টিল (4CR5MOSIV1) মূল উপাদান হিসাবে ব্যবহার করে। এই সরঞ্জামটি ইস্পাত গরম কাজের ছাঁচের ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয় এবং এর তিনটি মূল সুবিধা রয়েছে:

উচ্চ তাপমাত্রার শক্তি: এইচ 13 ইস্পাত এখনও 500 এমপিএরও বেশি ফলন শক্তি বজায় রাখতে পারে 600 ℃ এ, যা সাধারণ অ্যালো স্টিলের চেয়ে অনেক বেশি, এটি নিশ্চিত করে যে ছাঁচটি উচ্চ চাপের মধ্যে প্লাস্টিকের বিকৃতি না করে।

তাপ ক্লান্তি প্রতিরোধের: কার্বাইডগুলির রূপচর্চা এবং বিতরণ নিয়ন্ত্রণ করে, এইচ 13 ইস্পাত ক্র্যাকিং ছাড়াই কয়েক হাজার তাপীয় চক্র (ঘরের তাপমাত্রা থেকে 600 ডিগ্রি সেন্টিগ্রেড) সহ্য করতে পারে এবং অবিচ্ছিন্ন ইঞ্জিন অপারেশনের উচ্চ-ফ্রিকোয়েন্সি চাপ শকের সাথে খাপ খাইয়ে নিতে পারে।

কঠোরতা এবং মেজাজের স্থায়িত্ব: 580 ডিগ্রি সেন্টিগ্রেডে 1020 ডিগ্রি সেন্টিগ্রেডে টেম্পারিং এনে শোধন করার পরে, ছাঁচের পৃষ্ঠের কঠোরতা এইচআরসি 48-52 এ পৌঁছতে পারে, যখন মূলটি অতিরিক্ত কঠোরতার কারণে ভঙ্গুর ক্র্যাকিং এড়াতে দৃ ness ়তা বজায় রাখে।

2। কাঠামোগত অপ্টিমাইজেশন: চাপ বিচ্ছুরণ এবং স্ট্রেস ব্যালেন্স ডিজাইন

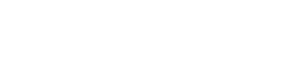

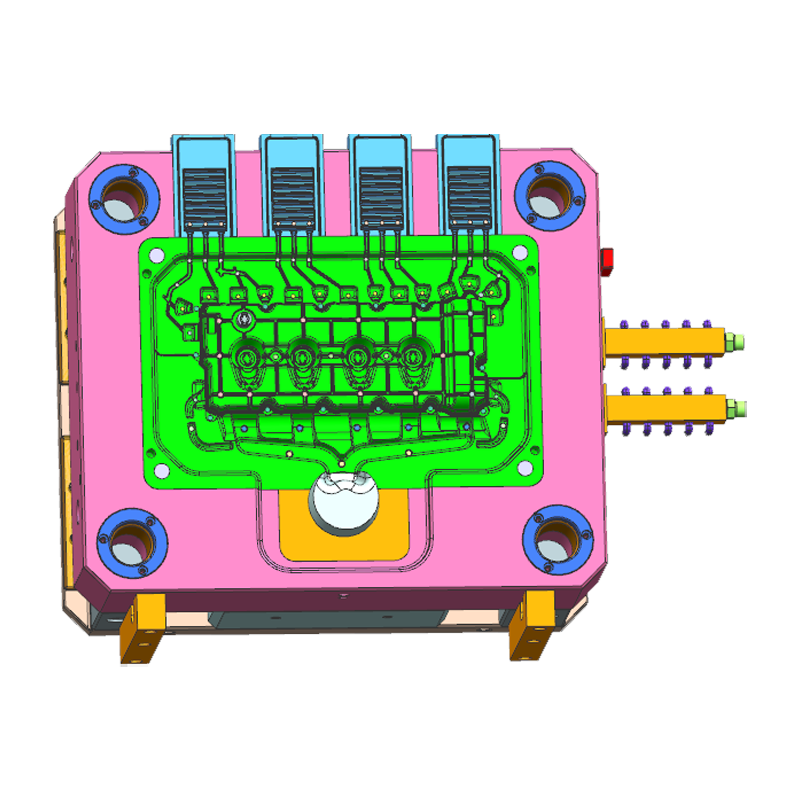

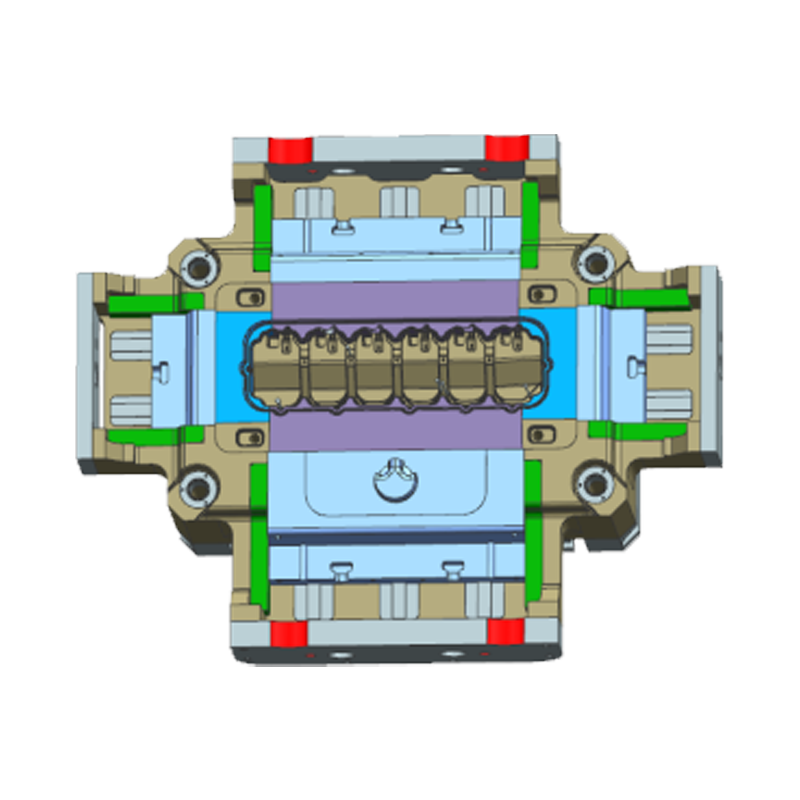

ছাঁচের কাঠামোর ত্রি-মাত্রিক টপোলজিকাল অপ্টিমাইজেশনের মাধ্যমে চাপ ছড়িয়ে পড়া অর্জন করা দরকার। উদাহরণ হিসাবে একটি নির্দিষ্ট ধরণের ছাঁচ গ্রহণ করা, এর নকশায় নিম্নলিখিত মূল উপাদানগুলি অন্তর্ভুক্ত রয়েছে:

বিভাজন পৃষ্ঠের শক্তিবৃদ্ধি: মসৃণ অ্যালুমিনিয়াম তরল ফিলিং নিশ্চিত করতে এবং উচ্চ চাপের অধীনে পৃষ্ঠের স্থানচ্যুতি এড়াতে এড়াতে স্টেপড বিভাজন পৃষ্ঠটি 0.05 মিমি প্রসেসিং ফাঁক দিয়ে গৃহীত হয়।

সাপোর্ট রিব লেআউট: একটি "এম"-আকারের সমর্থন পাঁজর ছাঁচের গহ্বরের নীচে ডিজাইন করা হয়েছে এবং বেধ ধীরে ধীরে 15 মিমি থেকে গহ্বরের প্রান্তে 8 মিমি থেকে কেন্দ্রে 8 মিমি পর্যন্ত পরিবর্তিত হয়, যা কেবল অনমনীয়তা উন্নত করে না তবে উপাদান বর্জ্যও হ্রাস করে।

কুলিং ওয়াটার চ্যানেল নেটওয়ার্ক: এএনএসওয়াইএস সাবলীল সিমুলেশন অপ্টিমাইজেশনের মাধ্যমে, একটি "সর্পিল ক্রস" যৌগিক জল চ্যানেলটি ছাঁচের পৃষ্ঠের তাপমাত্রার গ্রেডিয়েন্টটি ≤30 ℃/মিমি, তাপীয় চাপের কারণে সৃষ্ট বিকৃতি হ্রাস করে তা নিশ্চিত করার জন্য ডিজাইন করা হয়েছে।

3। উত্পাদন প্রক্রিয়া: মাইক্রন-স্তরের নির্ভুলতা নিয়ন্ত্রণ

ছাঁচ উত্পাদন নির্ভুলতা সরাসরি তার চাপ ভারবহন ক্ষমতা প্রভাবিত করে। ইউনমাই ± 0.02 মিমি সহনশীলতা নিশ্চিত করতে নিম্নলিখিত প্রক্রিয়াগুলি ব্যবহার করে:

পাঁচ-অক্ষের লিঙ্কেজ প্রসেসিং: জার্মান ডিএমজি মরি পাঁচ-অক্ষের মেশিনিং সেন্টার ব্যবহার করে, গহ্বরটি 0.1μm ফিড হারে এবং পৃষ্ঠের রুক্ষতা RA≤0.4μm এর ফিড হারে সূক্ষ্মভাবে প্রক্রিয়াজাত করা হয়।

ইলেক্ট্রোডিসচার্জ ফর্মিং প্রযুক্তি: জটিল পৃষ্ঠগুলির জন্য, মিরর ইলেক্ট্রোডিসচার্জ মেশিনিং (ইডিএম) ব্যবহৃত হয় এবং গ্রাফাইট ইলেক্ট্রোডগুলি 0.01 মিমি স্রাব ফাঁক নিয়ন্ত্রণ অর্জন করতে ব্যবহৃত হয়।

পৃষ্ঠতলের শক্তিশালীকরণ চিকিত্সা: ছাঁচের পৃষ্ঠটি আয়ন নাইট্রাইডিং (আইপিএন) দিয়ে একটি 0.2 মিমি পুরু হার্ড নাইট্রাইডিং স্তর (এইচভি 1200) গঠনের জন্য চিকিত্সা করা হয়, যা কঠোরতা 4 বার বৃদ্ধি করে এবং 30%দ্বারা পরিধানের প্রতিরোধের বৃদ্ধি করে।

4। সিমুলেশন যাচাইকরণ: ভার্চুয়াল থেকে বাস্তবের চাপ পরীক্ষা

মাল্টি-ফিজিক্স ফিল্ড সিমুলেশন দ্বারা ছাঁচ নকশা যাচাই করা দরকার:

তাপীয়-মেকানিকাল কাপলিং বিশ্লেষণ: আবাকাসগুলি ছাঁচ-অ্যালুমিনিয়াম তরল-শীতলকরণ সিস্টেমের একটি কাপলিং মডেল স্থাপন করতে ব্যবহৃত হয় এবং 200 বারের চাপের অধীনে ছাঁচের স্ট্রেস বিতরণ অনুকরণ করা হয়। এটি পাওয়া যায় যে সর্বাধিক স্ট্রেস পয়েন্টটি গেটের কাছে রয়েছে। স্থানীয় বেধ বাড়িয়ে, স্ট্রেস পিকটি 1200 এমপিএ থেকে 850 এমপিএতে হ্রাস করা হয়।

ক্লান্তি জীবনের পূর্বাভাস: ফে-সেফ সফ্টওয়্যারটির উপর ভিত্তি করে, প্রকৃত কার্যক্ষম শর্তের পরামিতিগুলি (তাপমাত্রা চক্র 200-600 ℃, চাপ 200 বার, ফ্রিকোয়েন্সি 50 বার/মিনিট) ইনপুট হয় এবং ছাঁচের জীবনটি 150,000 চক্রের কাছে পৌঁছানোর পূর্বাভাস দেওয়া হয়, যা ব্যাপক উত্পাদন প্রয়োজনীয়তা পূরণ করে।

প্রোটোটাইপ যাচাইকরণ: একটি 1: 1 প্রোটোটাইপ ছাঁচ তৈরি করা হয়, এবং 200 বার হাইড্রোলিক প্রেসে 100,000 চক্র পরীক্ষা করা হয় এবং নকশার নির্ভরযোগ্যতা যাচাই করতে ≤0.01 মিমি হিসাবে বিকৃতিটি পর্যবেক্ষণ করা হয়