সারা বিশ্ব জুড়ে উত্পাদন শিল্পগুলি ক্রমাগত দক্ষতা উন্নত করার, খরচ কমাতে এবং উচ্চ-মানের মান বজায় রাখার উপায় খুঁজছে। এই লক্ষ্যগুলি অর্জনে সবচেয়ে উল্লেখযোগ্য উদ্ভাবনগুলির মধ্যে একটি হল অ্যালুমিনিয়াম ডাই ঢালাই প্রক্রিয়া . দ্রুত এবং তুলনামূলকভাবে কম খরচে উচ্চ-নির্ভুল অংশ তৈরি করার ক্ষমতার কারণে অ্যালুমিনিয়াম ডাই কাস্ট মোল্ডগুলি আধুনিক উত্পাদনের মূল ভিত্তি হয়ে উঠেছে।

অ্যালুমিনিয়াম ডাই কাস্টিং এবং ছাঁচ বোঝা

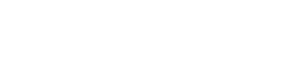

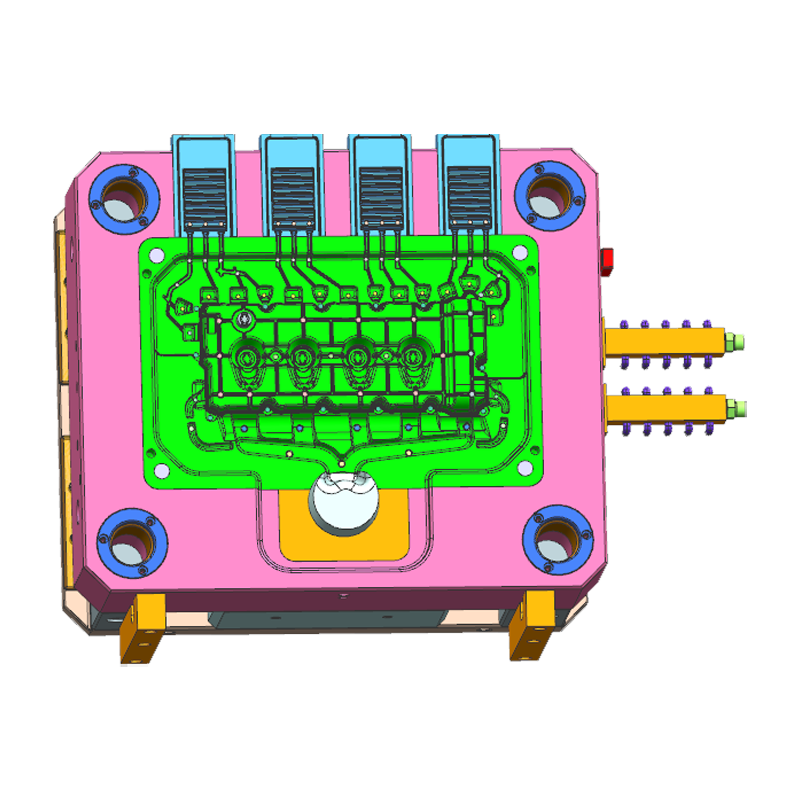

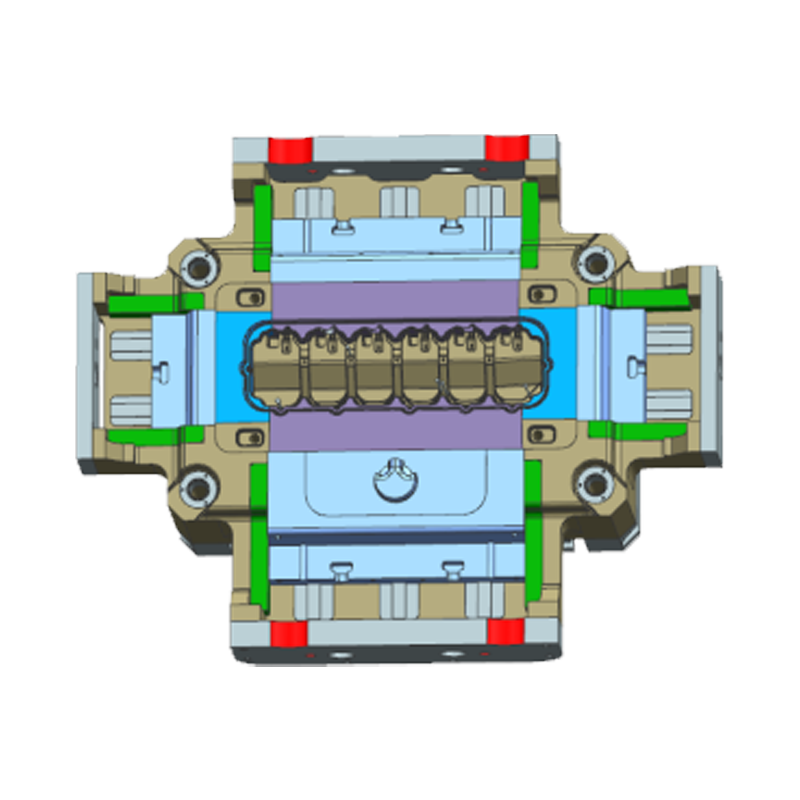

অ্যালুমিনিয়াম ডাই কাস্টিং এমন একটি প্রক্রিয়া যেখানে গলিত অ্যালুমিনিয়ামকে উচ্চ চাপে একটি স্টিলের ছাঁচে ইনজেকশন দেওয়া হয়। ছাঁচটি উত্পাদিত অংশের আকার তৈরি করার জন্য ডিজাইন করা হয়েছে এবং অ্যালুমিনিয়াম ঠান্ডা হয়ে গেলে, ছাঁচটি খোলা হয় এবং অংশটি সরানো হয়। অ্যালুমিনিয়াম ডাই ঢালাই ছাঁচগুলি টেকসই ইস্পাত বা অন্যান্য অ্যালো দিয়ে তৈরি যা ঢালাই প্রক্রিয়ার সাথে জড়িত উচ্চ চাপ এবং তাপমাত্রা সহ্য করতে পারে।

এই ছাঁচগুলি প্রায়শই উচ্চ-ভলিউম উত্পাদনের জন্য ডিজাইন করা হয়, যা দ্রুত এবং দক্ষতার সাথে বিপুল সংখ্যক অভিন্ন বা অনুরূপ অংশ তৈরি করার জন্য তাদের আদর্শ করে তোলে। ছাঁচগুলি নিজেই টেকসই এবং বহুবার পুনরায় ব্যবহার করা যেতে পারে, যা প্রক্রিয়াটির সামগ্রিক ব্যয়-কার্যকারিতাতে উল্লেখযোগ্যভাবে অবদান রাখে।

কম শ্রম খরচ

অ্যালুমিনিয়াম ডাই কাস্ট মোল্ডগুলি উত্পাদন খরচ কমাতে সাহায্য করার অন্যতম প্রধান উপায় হল শ্রম ব্যয় কমিয়ে। প্রথাগত উত্পাদন পদ্ধতি, যেমন ম্যানুয়াল মেশিনিং বা হ্যান্ড অ্যাসেম্বলি, প্রায়ই উল্লেখযোগ্য পরিমাণে শ্রমের প্রয়োজন হয়, যা উৎপাদনের সময় এবং খরচ উভয়ই বাড়িয়ে দেয়।

বিপরীতে, অ্যালুমিনিয়াম ডাই কাস্টিং প্রক্রিয়া অত্যন্ত স্বয়ংক্রিয়। একবার ছাঁচটি ডিজাইন এবং তৈরি হয়ে গেলে, ন্যূনতম মানব হস্তক্ষেপের সাথে উত্পাদন প্রক্রিয়াটি চালানো যেতে পারে। স্বয়ংক্রিয় সিস্টেমগুলি অ্যালুমিনিয়ামের ইনজেকশন, কুলিং এবং ঢালাই অংশ অপসারণ পরিচালনা করে। এটি দক্ষ শ্রমের প্রয়োজনীয়তা হ্রাস করে এবং সামগ্রিক শ্রম খরচ কমায়, অ্যালুমিনিয়াম ডাই কাস্টিংকে নির্মাতাদের জন্য একটি দক্ষ এবং সাশ্রয়ী বিকল্প তৈরি করে।

উচ্চ উত্পাদন গতি এবং দক্ষতা

উৎপাদনের গতি উৎপাদন খরচ কমানোর আরেকটি গুরুত্বপূর্ণ কারণ। অ্যালুমিনিয়াম ডাই কাস্টিং হল ধাতব অংশ তৈরির দ্রুততম পদ্ধতিগুলির মধ্যে একটি, বিশেষ করে যখন মেশিনিং বা ফোরজিংয়ের মতো অন্যান্য প্রক্রিয়াগুলির সাথে তুলনা করা হয়। একবার অ্যালুমিনিয়াম ডাই কাস্ট ছাঁচ তৈরি হয়ে গেলে, ঢালাই প্রক্রিয়ার প্রতিটি চক্র মাত্র কয়েক মিনিটের মধ্যে সম্পন্ন করা যেতে পারে।

- শর্ট সাইকেল টাইম : অ্যালুমিনিয়াম ডাই ঢালাইয়ের দ্রুত শীতলকরণ এবং নির্গমন প্রক্রিয়া প্রস্তুতকারকদের তুলনামূলকভাবে অল্প সময়ের মধ্যে প্রচুর পরিমাণে অংশ উত্পাদন করতে দেয়। উচ্চ উৎপাদন গতি বর্ধিত আউটপুট এবং প্রতি-ইউনিট খরচ হ্রাসে অনুবাদ করে।

- ক্রমাগত উত্পাদন : অ্যালুমিনিয়াম ডাই ঢালাই ছাঁচ ক্রমাগত উৎপাদনের জন্য ব্যবহার করার জন্য ডিজাইন করা হয়েছে, বিশেষ করে উচ্চ-ভলিউম অর্ডারের জন্য। এটি ছাঁচ পরিবর্তন বা দীর্ঘ সেটআপ প্রক্রিয়াগুলির জন্য ডাউনটাইম দূর করে, উত্পাদন দক্ষতা আরও উন্নত করে।

ফলস্বরূপ, নির্মাতারা কম সময়ে বেশি যন্ত্রাংশ উৎপাদন করতে পারে, প্রতি ইউনিট খরচ কমিয়ে সামগ্রিক উৎপাদনশীলতা বাড়ায়।

উপাদান বর্জ্য ন্যূনতম

ঐতিহ্যগত উত্পাদন পদ্ধতিতে, উপাদান বর্জ্য উত্পাদন ব্যয়ের একটি উল্লেখযোগ্য অংশের জন্য দায়ী হতে পারে। উদাহরণস্বরূপ, মেশিনিং বা স্ট্যাম্পিংয়ের মতো প্রক্রিয়াগুলিতে, অংশের চূড়ান্ত আকার তৈরি করতে উপাদানগুলি প্রায়শই সরানো বা বাতিল করা হয়, যার ফলে অদক্ষতা এবং উচ্চতর উপাদান ব্যয় হয়।

বিপরীতে, অ্যালুমিনিয়াম ডাই কাস্টিং একটি কাছাকাছি-নেট-আকৃতির প্রক্রিয়া, যার অর্থ চূড়ান্ত পণ্যটির জন্য সামান্য বা কোন মেশিনিং বা ফিনিশিং প্রয়োজন হয় না। প্রক্রিয়াটি একটি সুনির্দিষ্ট পরিমাণ অ্যালুমিনিয়াম ব্যবহার করে, বর্জ্য হ্রাস করে এবং উপাদান ব্যয় হ্রাস করে। অতিরিক্তভাবে, ডাই কাস্টিং প্রক্রিয়া থেকে যেকোন অতিরিক্ত উপাদান (যেমন, স্প্রুস, রানার এবং গেট) সহজেই পুনর্ব্যবহারযোগ্য এবং পুনরায় ব্যবহার করা যেতে পারে, যা আরও উপাদান বর্জ্য হ্রাস করে এবং সামগ্রিক খরচ কমায়।

উচ্চ নির্ভুলতা এবং হ্রাস পোস্ট-প্রসেসিং

অ্যালুমিনিয়াম ডাই ঢালাই ছাঁচগুলি অত্যন্ত সুনির্দিষ্ট এবং সামঞ্জস্যপূর্ণ অংশ উত্পাদন করার ক্ষমতার জন্য পরিচিত। ডাই ঢালাই প্রক্রিয়ার নির্ভুলতা নিশ্চিত করে যে অংশগুলি শক্ত সহনশীলতা এবং মসৃণ পৃষ্ঠের সাথে ছাঁচ থেকে বেরিয়ে আসে। ফলস্বরূপ, মেশিনিং, স্যান্ডিং বা পলিশিংয়ের মতো পোস্ট-প্রসেসিং পদক্ষেপগুলির প্রয়োজনীয়তা উল্লেখযোগ্যভাবে হ্রাস বা বাদ দেওয়া হয়েছে।

- টাইট টলারেন্স : অ্যালুমিনিয়াম ডাই ঢালাই নির্মাতাদের আঁট সহনশীলতা অর্জন করতে দেয় যা অন্যথায় অতিরিক্ত যন্ত্রের প্রয়োজন হবে। এটি সেকেন্ডারি অপারেশনের প্রয়োজনীয়তা হ্রাস করে, সময় এবং অর্থ উভয়ই সাশ্রয় করে।

- হ্রাসকৃত স্ক্র্যাপ : যেহেতু ঢালাই প্রক্রিয়া উচ্চ-মানের, কাছাকাছি-নেট-আকৃতির অংশ তৈরি করে, স্ক্র্যাপ উপাদানের পরিমাণ কমিয়ে আনা হয়। এর অর্থ ত্রুটির কারণে কম অংশ প্রত্যাখ্যান বা স্ক্র্যাপ করা হয়, উৎপাদন খরচ আরও কমিয়ে দেয়।

প্রয়োজনীয় পোস্ট-প্রসেসিংয়ের পরিমাণ হ্রাস করে, নির্মাতারা শ্রম এবং মেশিনের সময় বাঁচাতে পারে, উভয়ই সামগ্রিক উৎপাদন খরচ কমাতে অবদান রাখে।

স্থায়িত্ব এবং দীর্ঘমেয়াদী খরচ দক্ষতা

যদিও একটি অ্যালুমিনিয়াম ডাই কাস্ট ছাঁচ তৈরির প্রাথমিক খরচ বেশি হতে পারে, এই ছাঁচগুলি অত্যন্ত টেকসই এবং প্রতিস্থাপন করার আগে হাজার হাজার চক্রের জন্য ব্যবহার করা যেতে পারে। ছাঁচের দীর্ঘায়ু মানে হল যে নির্মাতারা অতিরিক্ত ছাঁচ খরচ না করে একটি বর্ধিত সময়ের মধ্যে প্রচুর পরিমাণে অংশ তৈরি করতে পারে।

- দীর্ঘ ছাঁচ জীবনকাল : উচ্চ মানের অ্যালুমিনিয়াম ডাই ঢালাই ঢালাই চক্র শত শত হাজার হাজার জন্য স্থায়ী হতে পারে. এই দীর্ঘায়ু অনেক অংশে প্রাথমিক ছাঁচ বিনিয়োগ ছড়িয়ে দিতে সাহায্য করে, প্রতি অংশের সামগ্রিক খরচ কমিয়ে দেয়।

- কম ছাঁচ পরিবর্তন : অ্যালুমিনিয়াম ডাই ঢালাই ছাঁচের স্থায়িত্বের সাথে, নির্মাতারা ঘন ঘন ছাঁচ পরিবর্তন ছাড়াই অবিচ্ছিন্ন উত্পাদন চালাতে সক্ষম হয়, যা উত্পাদন বিলম্ব এবং অন্যান্য উত্পাদন প্রক্রিয়াগুলিতে বর্ধিত খরচ হতে পারে।

এই ছাঁচগুলির উচ্চ স্থায়িত্ব বিনিয়োগে একটি উল্লেখযোগ্য রিটার্ন প্রদান করে, যা তাদের ব্যাপক উত্পাদন চালানোর জন্য একটি সাশ্রয়ী সমাধান করে তোলে।

টুলিং এবং সেকেন্ডারি অপারেশনের জন্য প্রয়োজন হ্রাস

উপাদান বর্জ্য এবং পোস্ট-প্রসেসিং কমানোর পাশাপাশি, অ্যালুমিনিয়াম ডাই কাস্টিং জটিল টুলিং বা সেকেন্ডারি অপারেশনের প্রয়োজনীয়তা কমিয়ে দেয়। অন্যান্য উত্পাদন পদ্ধতিতে, যেমন মেশিনিং বা ইনজেকশন ছাঁচনির্মাণ, পছন্দসই অংশের বৈশিষ্ট্যগুলি অর্জনের জন্য প্রায়শই অতিরিক্ত টুলিংয়ের প্রয়োজন হয়, যা উত্পাদন খরচ বাড়ায়।

অন্যদিকে, অ্যালুমিনিয়াম ডাই কাস্টিং মোল্ডগুলিকে জটিল জ্যামিতি এবং বৈশিষ্ট্যগুলিকে সরাসরি কাস্টিংয়ে অন্তর্ভুক্ত করার জন্য ডিজাইন করা হয়েছে, যা সেকেন্ডারি অপারেশন বা অতিরিক্ত টুলিংয়ের প্রয়োজনীয়তা দূর করে। এটি নির্মাতাদের উল্লেখযোগ্য পরিমাণ অর্থ সাশ্রয় করতে পারে, কারণ তাদের চূড়ান্ত অংশ তৈরি করতে অতিরিক্ত সরঞ্জাম বা সরঞ্জামগুলিতে বিনিয়োগ করার দরকার নেই।

- অন্তর্নির্মিত বৈশিষ্ট্য : অ্যালুমিনিয়াম ডাই ঢালাই গর্ত, থ্রেড এবং জটিল আকারের মতো সমন্বিত বৈশিষ্ট্য সহ অংশ তৈরি করতে পারে, তুরপুন বা লঘুপাতের মতো গৌণ ক্রিয়াকলাপের প্রয়োজনীয়তা হ্রাস করে।

এই অতিরিক্ত পদক্ষেপগুলি বাদ দিয়ে, নির্মাতারা উত্পাদন প্রক্রিয়া সহজ করতে পারে এবং সময় এবং খরচ উভয়ই কমাতে পারে।

উন্নত উপাদান বৈশিষ্ট্য

ডাই কাস্টিংয়ে অ্যালুমিনিয়ামের ব্যবহার উচ্চ শক্তি-থেকে-ওজন অনুপাত এবং ভাল জারা প্রতিরোধ সহ বেশ কয়েকটি উপাদান সুবিধা প্রদান করে। এই উপাদান বৈশিষ্ট্যগুলি অতিরিক্ত চিকিত্সা বা আবরণের প্রয়োজন কমাতে পারে, আরও কম খরচ করতে পারে।

- শক্তি এবং লাইটওয়েট : অ্যালুমিনিয়াম ডাই-কাস্ট অংশগুলি প্রায়শই শক্তিশালী এবং অন্যান্য উপকরণ থেকে তৈরি অংশগুলির তুলনায় হালকা হয়। এটি তাদের স্বয়ংচালিত এবং মহাকাশের মতো শিল্পের জন্য আদর্শ করে তোলে, যেখানে ওজন হ্রাস এবং কর্মক্ষমতা গুরুত্বপূর্ণ।

- জারা প্রতিরোধের : অ্যালুমিনিয়াম প্রাকৃতিকভাবে ক্ষয় প্রতিরোধী, যার অর্থ অ্যালুমিনিয়াম ডাই কাস্টিং ব্যবহার করে উত্পাদিত অংশগুলির অন্যান্য উপকরণের তুলনায় কম রক্ষণাবেক্ষণ এবং সুরক্ষা প্রয়োজন, যার ফলে দীর্ঘমেয়াদী খরচ কম হয়৷

উচ্চ-ভলিউম উৎপাদনের জন্য খরচ-দক্ষ

সম্ভবত অ্যালুমিনিয়াম ডাই কাস্টিংয়ের সবচেয়ে উল্লেখযোগ্য সুবিধা হল উচ্চ-ভলিউম উত্পাদনের জন্য এর ব্যয়-কার্যকারিতা। একবার ছাঁচ তৈরি হয়ে গেলে, উৎপাদনের পরিমাণ বৃদ্ধির সাথে সাথে প্রতি ইউনিট খরচ নাটকীয়ভাবে হ্রাস পায়। এটি অ্যালুমিনিয়াম ডাই কাস্টিংকে শিল্পের জন্য একটি আদর্শ সমাধান করে তোলে যার জন্য প্রচুর পরিমাণে যন্ত্রাংশের প্রয়োজন হয়, যেমন স্বয়ংচালিত, ইলেকট্রনিক্স এবং ভোগ্যপণ্য।

উচ্চ-ভলিউম উত্পাদনে অ্যালুমিনিয়াম ডাই ঢালাইয়ের ব্যয়-কার্যকারিতা প্রাথমিক কারণগুলির মধ্যে একটি কারণ অনেক নির্মাতারা স্কেলে অংশগুলি উত্পাদন করার জন্য এই প্রক্রিয়াটিকে বেছে নেন। গতি, নির্ভুলতা এবং কম উপাদান বর্জ্যের সমন্বয়ের ফলে স্কেল অর্থনীতিতে পরিণত হয়, যেখানে উৎপাদন বৃদ্ধির সাথে সাথে প্রতি-ইউনিট খরচ কমে যায়।